High Speed Research Compressor

Projekthistorie

Das Projekt wurde 2013 mit der Festlegung der Konstruktionsanforderungen für das Testfahrzeug, einen dreieinhalbstufigen Axialkompressor, eingeleitet. Im Jahr 2014 wurden alle Hilfssysteme definiert, um die Anlage für den Kompressor vorzubereiten. Dazu gehören der Ausbau der 20-kV-Stromversorgung, der Antriebsstrang, Ein- und Austrittsschalldämpfer, Mess- und Regelsystem, Sekundärluftsystem und Schmierölsystem. Im Jahr 2015 wurden die meisten Komponenten geliefert und einzeln in Betrieb genommen.

Die Anlage dient der Durchführung von Forschungsprogrammen mit dem Schwerpunkt auf Technologien für die Kompressorendstufe, einschließlich aerodynamischer, thermischer und mechanischer Disziplinen.

Der erste Betrieb des Verdichters wurde am 8. April 2016 aufgenommen. Die Auslegungsgeschwindigkeit wurde einige Wochen später erreicht.

Aufgrund der beengten Platzverhältnisse wurden besondere Anstrengungen auf die In-situ-Kalibrierung der Düse und die Überprüfung der gleichmäßigen Anströmbedingungen am Verdichtereinlass verwendet.

Prüfstand Setup

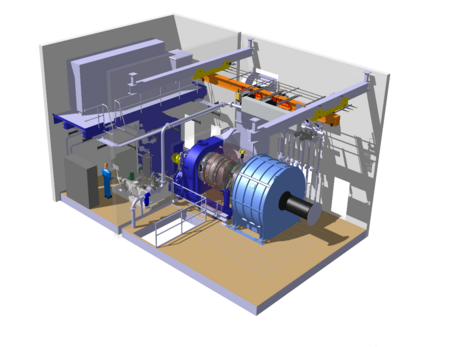

Der Kompressor wird von einem 3-MW-Elektromotor angetrieben, der mit einem 1:2,52-Getriebe verbunden ist, das eine maximale Kompressordrehzahl von 5000 U/min ermöglicht. Zwischen Getriebe und Kompressor ist ein Drehmomentmessgerät installiert, was eine präzise Messung der Wellenleistung des Kompressors ermöglicht.

Der Kompressor selbst wird in einem offenen Kreislauf bei Umgebungsdruck mit einem druckseitigen Drosselsystem betrieben. Das hydraulisch betätigte Drosselklappensystem verfügt über einen Schnellöffnungsmodus, der ein schnelles Erholen nach einem Strömungsabriss oder Druckstoß ermöglicht. Die Ansaug- und Abgasleitungen der Anlage ermöglichen einen maximalen Volumenstrom von 45 m³/s und Abgastemperaturen bis zu 200°C. Ein Sekundärluftsystem mit dreizehn individuell gesteuerten Anzapf- bzw. Zuführleitungen ermöglicht die Messung und Regelung der Leckströme der Rotordichtungen sowie die Steuerung der Rotorspitzenspiele durch eine kontrollierte Gehäuse- und Rotorkühlung.

Instrumentierung

Der Versuchsträger ist mit 570 Druckmessstellen für statische und Gesamtdruckmessungen ausgestattet. Diese sind entlang des Strömungsweggehäuses, der Statorvorderkanten und der Verdichterhohlräume verteilt, zusammen mit insgesamt 400 Thermoelementen zur Temperaturmessung.

Darüber hinaus sind 24 Staudrucksensoren (Kulite) entlang des Gehäuses in der Mitte des Rotors und an der Vorderkante des Rotors verteilt, um die dynamischen Druckänderungen der vorbeilaufenden Rotorblätter zu messen, die auch zur Erkennung von Strömungsabrissen und Druckstößen verwendet werden. Rotorblätter und Statorschaufeln sind mit insgesamt 75 Dehnungsmessstreifen zur Überwachung der Anregung kritischer Moden ausgestattet. Ein Rotadata-Telemetriesystem wird zur Übertragung der Sensordaten der Dehnungsmessstreifen und der Thermoelemente der Rotorblätter vom rotierenden Rahmen zum stationären Rahmen verwendet. Das Rotorspitzenspiel wird in allen Stufen mit drei in Umfangsrichtung verteilten kapazitiven Spitzenspielsonden pro Stufe überwacht (MTU BSSM System).

Dreiachsige Traversen werden verwendet, um Fünf-Loch- und schnell ansprechende aerodynamische Sonden zu traversieren, um 2D-Strömungsfeldmessungen hinter Statorschaufeln und Rotorblättern zu erfassen.

Anwendung

Das HSRC wird genutzt, um neue Konzepte und Technologien für Hinterstufenverdichter bei triebwerksrepräsentativen Machzahlen zu untersuchen. Derzeit ist das Institut für Turbomaschinen und Flugantriebe (LTF) an Forschungsaktivitäten für fortschrittliche Strömungsbehandlungen beteiligt, die im HSRC getestet werden.

Kooperation

Das Projekt wurde vom Bayerischen Wirtschaftsministerium, der Technischen Universität München und GE Global Research in Garching, Deutschland, in Zusammenarbeit mit GE Power, GE Aviation und GE Oil & Gas finanziert.

Verantwortliche Person

- Christian Schäffer, M.Sc.

- Konstantin Speck, M.Sc.

- Dipl.-Ing. Marcel Schmieder

- Dr.-Ing. Christian Helcig