Prozesstechnologien

Faser Ablage

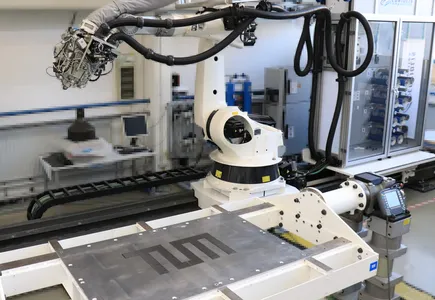

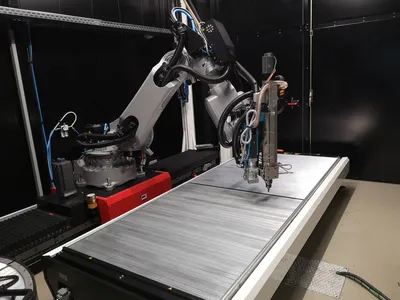

Die TS-AFP-Anlage von Coriolis Group SAS aus Quéven, Frankreich, ist eine Automated-Fiber-Placement-Anlage, die aus zwei Hauptelementen besteht. Einem Tapelegekopf, der von einem KUKA-Roboter gesteuert wird, fördert, schneidet und legt duroplastisches Prepreg-Slit-Tapes auf der Werkzeugoberfläche ab. Das andere Hauptelement ist das Gatter, in dem das Material während des Prozesses gelagert wird.

Durch den Einsatz von zwei Infrarotstrahlern und einer kippbaren Kompaktierungsrolle ermöglicht die Anlage einen bidirektionalen Legevorgang, der die Produktivität steigert. Sie kann sehr schmale Tapes verarbeiten, wodurch auch kleinere und komplexere 3D-doppelt gekrümmte Bauteile hergestellt werden können und Steering-Radien bis zu 400 mm sind realisierbar.

Die Anlage ist vielseitig einsetzbar und kann verschiedene Materialien einschließlich konventioneller und UV-basierter Harze verarbeiten. Es können verschiedene Werkzeuge zwischen den Rotationsachsen der Anlage integriert werden, wodurch auch das Wickeln von Bauteilen realisiert wird. Es kann eine breite Palette von Bauteilen produzieren werden, von rotationssymmetrischen bis hin zu Sandwichstrukturen mit dreidimensionalen Krümmungen mit Rampenwinkeln von bis zu 35°.

Zur Qualitätssicherung ist am AFP-Legekopf ein Laserlichtschnittsensor der Firma InFactory angebracht, der Grauweltbilder und Punktwolken der abgelegten Bahnen generieren kann. Es stehen Forschungsansätze für die automatisierte Auswerteroutine von Grauwertbildern und Punktwolken zur Verfügung.

Technische Details

• Anzahl an Tapes: 8

• Tapebreite: 1/8“

• Heizquelle: IR-Strahler

• Max. IR-Strahler Leistung: 430 W

• Max. Kompaktierungskraft: 500 N

• Min. Tapelänge: 63 mm

• Max. Ablagerate: 0,5 m / s

• Ablagerichtung: bidirektional

• Max. Bauteilfläche: 1459 x 909 mm

• Min. Sterring-Radius: 400 mm (lt. Anlagen-Datenblatt 900 mm)

• Max. Rampenwinkel: 35°

Ansprechpartner*in

Nils Siemen, M.Sc.

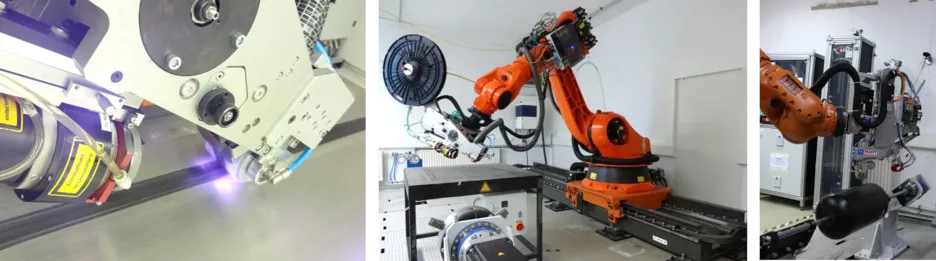

Die Anlagen vom Hersteller AFPT GmbH in Dörth wird zur in-situ Konsolidierung faserverstärkter Thermoplastbänder (Tapes) zu einem FKV-Bauteil verwendet. Mittels robotergeführten Legekopfes lässt sich die lastpfadgerechte Ablage von Fasern zu endkonturnahen Bauteilen sowie komplexer Bauteilgeometrien mit minimalem Verschnitt realisieren. Im Prozess wird die Matrix des einlaufenden Bandes und das bereits abgelegte Substrat mit einer Wärmequelle (LED Laser) in den schmelzflüssigen Zustand gebracht. Anschließend wird das einlaufende Band unter einer Konsolidierungsrolle mit dem Substrat verschweißt beziehungsweise an das Werkzeug gepresst.

Technische Details Einzelband Lege- und Wickelkopf

• Tischgröße Breite x Länge [mm]: 1200 x 1200

• Heiztischgröße (max. 300°C) Breite x Länge [mm]: 650 x 650

• Wickelachse Durchmesser [mm]: 15 – 1300

• Tape Breite [mm]: 10 – 52

Technische Details Tankwickelkopf

• Wickelachse Durchmesser [mm]: 15 x 1000

• Wickelachse Länge [mm]: 50 x 3000

• Tape Breite [mm]: 10 – 25,4

Ansprechpartner*in

Dipl.-Ing. Vincent Backmann

Die Faserwickelmaschine der Firma Hille ist eine 5-Achs CNC Wickelanlage, zum Ablegen von Rovings auf einem rotierenden Dorn. Die Anlage eignet sich vorrangig zur Herstellung von rotationssymmetrischen Strukturen wie Tanks oder Rohren, es können aber auch Platten zur Materialcharakterisierung oder nicht rotationssymmetrische Tanks hergestellt werden. Bauteile mit konkaver Geometrie können hingegen im Wickelprozess nicht gefertigt werde.

Die Anlage verfügt über zwei Abspulstellen, eine Tränkeinheit, eine Fadenspannungsregelung und fünf Achsen zur genauen Positionierung der Fasern auf dem Wickelkern. Die Anlage ist vielseitig einsetzbar und kann verschiedene Materialien wie z.B. trockene Fasern, konventionelle Nasswickelharze, Towpregs und Slit-Tapes verarbeiten. Für die Imprägnierung der Fasern mit dem Matrixharz stehen ein Walzenimprägnier- und ein Tauchimprägniersystem zur Verfügung. Das Tränkbad kann im Temperaturbereich von 25 bis 120°C beheizt werden, um so beispielsweise die Viskosität des Harzes anzupassen. Bei der Verarbeitung von vorimprägnierten Halbzeugen kann die Imprägniereinheit herausgenommen werden. Eine Rovingheizung, eine UV-Lampe am Ablegekopf und eine Fadenbremse stehen optional an der Maschine zur Verfügung und ermöglichen die Verarbeitung eines breiten Materialspektrums.

Technische Details

• Max. Bauteillänge: 2.600 mm

• Max. Bauteildurchmesser: 700 mm

• Anzahl Abwickler: 2

• Fadenspannung: 3-80 N

• Temperierbereich Tränkbad: 25 – 120 °C

• Heizleistung Tränkbad: 1,5 kW

Ansprechpartner*in

Elisabeth Gleis, M.Sc.

Die Rundflechtanlage ermöglicht die Herstellung von geflochtenen Halbzeugen sowie das direkte Herstellen von Preforms mittels des Umflechtverfahrens. Es können unterschiedliche Verstärkungsfasern wie Glas-, Carbon- oder Aramidfaser zum Einsatz kommen. Die Anlage verfügt über ein am LCC entwickeltes Qulitätssicherungssystem das mögliche Probleme bereits vor dem Garnbruch erkennen kann. Für das Umflechten steht ein KUKA KR210 L150-2 Industrieroboter zur Verfügung. Die Anlage kann in die Horizontale geschwenkt werden, etwa um den Einfluss der Schwerkraft auf die Geflechtbildung zu unterdrücken.

Technische Details

• Anzahl Klöppel: 128

• Anzahl Flügelräder: 32

• Textilform: Rundgeflecht (Schlauch), Litzengeflecht (flach)

• Ausrichtung Verstärkungsfasern: Biaxial, Triaxial, Unidirektional

• Abbindungen: 1 x 1, 2 x 2, 4 x 4

Ansprechpartner*in

Dipl.-Ing. Kalle Kind

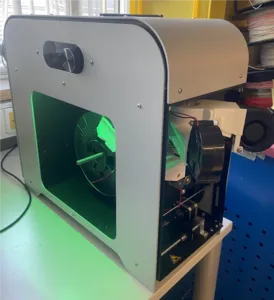

3D Druck

Komplette Filament-Produktionslinie in Desktop-Größe, die es ermöglicht 3D-Druck-Filament aus pelletierten oder geschredderten Thermoplasten herzustellen.

Technische Details

• Geeignet für PEEK, PEI usw.

• Maximaltemperatur: 450°C

• Plastifizierschnecke mit Mischelementen

• Mögliche Filamentdurchmesser: 0,5-3 mm

Ansprechpartner

Bernhard Bauer, M.Sc.

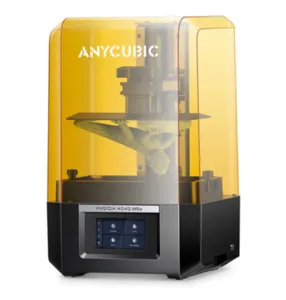

Der Anycubic Photon Mono M5s ist ein MSLA 3D Drucker zur Herstellung von hochdetailierten Strukturen. Durch sein automatisches Bed-Leveling sowie der automatisierten Harzmengen Überprüfung ist er unkompliziert in der Verwendung. Mit Hilfe verschiedener UV-Harze können unterschiedliche Materialeigenschaften von flexibel weich bis hin zu hochtemperaturfest eingestellt werden. Der 10.1“ große Bildschirm ermöglicht Fertigung von größeren Strukturen.

Technische Details

• Bauvolumen: 200x218x123mm (HWD)

• Auflösung: 12K (11,520 x 5,120px)

• Druckgeschwindigkeit: bis zu 105mm/h

Ansprechpartner*in

Maximilian Konstantin Strobel, M.Sc.

Der AM Flexbot der niederländischen Firma CEAD ist ein Großformat 3D-Drucker. Ein Roboter kann wahlweise: den Extruder zur additiven Fertigung von bspw. Betriebsmitteln, Composite-Werkzeugen oder Strukturbauteilen, eine Frässpindel bspw. zur nachträglichen Oberflächenbearbeitung oder aktuell eine ATLAM-Pilotanlage zur Integration von Endlosfasern im additiven Fertigungsprozess greifen. Verschiedenste thermoplastische Polymere wie PP, PA6, PESU, PEEK etc. (mit und ohne Kurzfasern) können verarbeitet werden. Ein Materialtrockner, die Steuerung des Roboters über eine Siemens Sinumerik und ein Taster zum Einmessen von Bauteilen tragen zu einer hohen Qualität bei.

Technische Details

• Düsentemperaturen bis zu 450°C

• Materialdurchsatz bis zu 10 kg/h

• Bauraum bis zu 3 x 1.2 x 1.2 m (L x B x H)

• Fräsen mit einer Genauigkeit von bis zu +-0.2 mm möglich

Ansprechpartner*in

Matthias Feuchtgruber, M.Sc.

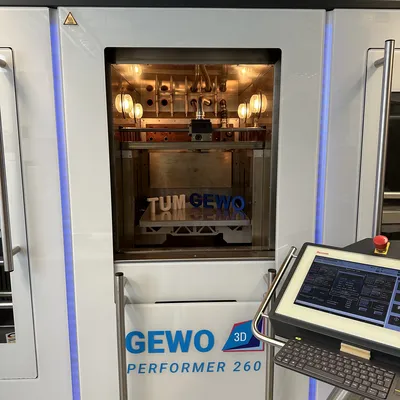

Der GEWO Performer 260 ist eine Spezialentwicklung für die industrielle Additive Fertigung. Mit einem beheizbaren Bauraum können Hochleistungsthermoplaste wie z.B. PEEK und PEI, und hochgefüllte Filamente mit Faseranteilen verdruckt und in der integrierten Filament-Trocknung gelagert werden. Die vier Druckköpfe erlauben einen Multimaterialdruck innerhalb eines Druckauftrages. Die Verunreinigung und Vermischung von Materialien kann durch die automatisierte Reinigung der Druckdüsen bei jedem Werkzeugwechsel verhindert werden.

Technische Details

• Bauraum: 450 x 450 x 350 mm (L x B x H)

• Düsentemperatur bis zu 450 °C

• Bauraumtemperatur bis zu 260 °C

• Druckbetttemperatur bis zu 270 °C

• Materialdurchsatz bis zu 0,5 kg/h

• 4 Druckköpfe

Ansprechpartner*in

Melike Kizak, M.Sc.

Der Multihead-Drucker, der in einer mobilen Sicherheitszelle untergebracht ist, ist ein robotergestützter 3D-Drucker, der sowohl großformatige Komponenten als auch endlosfaserverstärkte Teile herstellen kann. Er besteht aus einem KUKA KR30 6-DOF Industrieroboter, der mit zwei Druckköpfen ausgestattet ist: dem Dyze Granulat-Extruder und dem Anisoprint Endlosfaser-Coextrusions-Druckkopf. Mit seiner 6 DOF-Konfiguration bietet der Roboter den Vorteil, dass er nicht planar drucken kann, was die Bandbreite der möglichen Anwendungen erweitert.

Technische Details

• Roboter: KUKA KR30

• Steuerung: KUKA KRC4

• Druckköpfe:

o Anisoprint Co-Extrusionsdruckkopf

o Dyze Paletten-Extruder

• Druckfläche: 1000 x 800 x 500 mm (L x B x H)

• Druckbetttemperatur: bis zu 270 °C

Ansprechpartner*in

Chih-Yu Chen, M.Sc.

Der Prusa i3 MKS3+ ist ein Desktop 3D Drucker zur schnellen Fertigung von Hilfsmitteln für die Forschung am LCC. Durch seine kompakte Bauweise ist es uns möglich 4 Drucker auf engem Raum zu betreiben. Durch die simple Bedienung und dem von Prusa entwickelten PrusaSlicer ist die Bedienung der Anlage in wenigen Minuten erlernbar. Verdruckbare Materialien sind PLA, ABS, etc. bis zu PA6 mit 20% Carbonfaseranteil.

Technische Details

• Bauvolumen: 25×21×21 cm

• Schichthöhe: 0.05 - 0.35 mm

• Max. Temperatur: 300°C

Ansprechpartner*in

Maximilian Konstantin Strobel, M.Sc.

Fasertränkung

Die TLM 2.4 Towpreg-Anlage, entwickelt von Roth Composite Machinery GmbH, ist darauf ausgerichtet, die automatisierte Imprägnierung von Kohlenstofffasern mit duroplastischen Epoxidharzen zu ermöglichen. Sie bietet die Verarbeitungsmöglichkeit für Rovings mit einem Titer von 400-3600 tex und die Imprägnierung von Carbon, Glas-, Flachs-, Basaltfasern usw. mit für Towpregs geeigneten Harzsystemen. Die Anlage ist mit 4 Kreuzwicklern und 1 Parallelwickler ausgestattet, um Towpregs je nach Anforderung und Anwendung aufzuwickeln.

Technische Details

• Maximale Produktionsgeschwindigkeit: 110 m/min

• Gleichzeitige Imprägnierung von bis zu vier Rovings

• Viskositätsbereich 1000 - 10.000 mPas

• Aufwickeln mit Trennfilm möglich

Ansprechpartner*in

Youssef Mraidi, M.Sc.

Diese Infusionsanlage ist speziell entwickelt für das Infusinonieren von Reaktivharzen (z.B. RTM6) in Composite-Anwendungen. Sie ermöglicht durch eine integrierte Waage eine präzise Dosierung von Harzsystemen, bei eine Betriebstemperatur von bis zu 120°C. Die Anlage ist in der Lage, Druck zwischen -1 und 6 bar zu regulieren und steuert den Infusionsprozess mittels Quetschventilen. Zusätzlich verfügt sie über zwei beheizbare Leitungen, um die optimale Temperatur während des Infusionsvorgangs sicherzustellen.

Technische Details

• Behältergröße (Dxh): Ø250mmx350mm

• Druck: -1 bis 6 bar

• Max. Temperatur: 120°C

Ansprechpartner*in

Youssef Mraidi, M.Sc.

Die 1-K Drucktopf Anlage ist in der Lage reaktive und nicht reaktive Ein-komponenten Systeme genau zu dosieren. Die Regelung erfolgt über eine integrierte Waage sowie den Injektionsdruck. Das Material kann direkt auf der Anlage entgast werden. Über ein integriertes Rührwerk kann das Material während der Verarbeitung geschert werden.

Technische Details

• Maximaler injektionsdruck 8 bar

• Heizung des Drucktopfs bis 160°C, Austragsschlauch bis 220°C

Ansprechpartner*in

Dipl.-Ing. Kalle Kind

Für die Verarbeitung von hochreaktiven Mehrkomponenten-Harzen stehen unterschiedliche Dosier- und Mischanlagen zur Verfügung.

Technische Details

• Injektionsdruck bis 20bar

• Präzise Dosierung von bis zu drei Komponenten

• Unterschiedliche Mischtechnologien (statisch, dynamisch, Ultraschall)

• Weites Spektrum an Mischverhältnissen und Viskositäten verarbeitbar

• Präzise Temperaturführung

Ansprechpartner*in

Dipl.-Ing. Kalle Kind

Die 1-K RTM Anlage ist in der Lage reaktive und nicht reaktive ein-komponenten Systeme volumengesteuert, genau zu dosieren. Die Regelung erfolgt nach vorgegebener Austragsleistung sowie einstellbarem Maximaldruck.

Technische Details

• Temperaturen an Kolben und Austragsschlauch unabhängig regelbar bis 130°C

• Möglichkeit zum Entgasen mittels Vakuum

• 10bar Injektionsdruck

Ansprechpartner*in

Dipl.-Ing. Kalle Kind

Pressen und Umformen

Die Rucks KV289.00 ist eine beheizbare Presse für den Kunststoffbereich. Die Presseinheit verfügt über eine elektrische Heizung und Wasserkühlung. Die Vorheizstation besteht aus einem IR Strahler und einer Halte- und Transportvorrichtung, die 2D Halbzeuge von der Vorheizstation in den Arbeitsraum der Presse befördert. So können Platten aus thermoplastischen Halbzeugen (z.B. carbonfaserverstärktes PEEK) umgeformt werden.

Durch den speziellen Aufbau ist der Arbeitsraum der Presseinheit nur einseitig zugänglich. Die untere Pressplatte kann nach vorne aus der Presse herausgefahren werden, um ein Werkzeug mithilfe eines Krans zu rüsten.

Technische Details (Presseinheit)

• Max. Presskraft: 3200kN

• Max. zulässige Flächenpressung: 25MPa

• Max. Temperatur: 400°C

• Pressfeld: 1200 mm x 800 mm

• Max. Hub: 770 mm

• Max. Heizrate: 10 K/min

• Kühlrate: 5…15 K/min

• Max. Geschwindigkeit Öffnen/Schließen: 100 mm/s

• Max. Pressgeschwindigkeit (2-5 mm/s), druckgesteuert

Technische Details (Vorheizstation)

• Feldgröße: 1500 mm x 1300 mm

• Max. Temperatur: 400°C

• Heizleistung: 1,5 W/cm²

• Justierbarer Abstand zwischen Haltevorrichtung und unterer Pressplatte: 0…270 mm

Ansprechpartner*in

Dominik Boos, M.Sc.

Die Pinette Vakuumpresse der Firma PEI ist eine Laborpresse zur Fertigung von Coupons oder kleinen Demonstratoren. Die Besonderheiten der Presse sind die maximale Presstemperatur von 500 °C sowie der verschließbare Pressenraum, welcher sich mittels Vakuumpumpe auf ca. 10mbar evakuieren lässt. Jegliche Composites mit Thermoset sowie Thermoplast Matrix (u. a. PEEK) können verarbeitet werden.

Technische Details

• Schließkraft: 100 t

• Spannfläche: 600 x 600 mm

• Hub: 400 mm

• Max. Temp: 500 °C

• Kühlrate: 10 °C/min (0-250 °C), 3.5°C/min (>250 °C)

• Vakuum: 10 mbar

Ansprechpartner*in

Jan Teltschik, M.Sc.

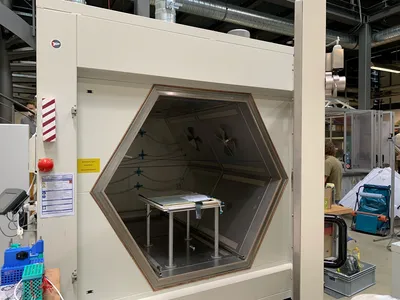

Beheizen

Der Lehrstuhl für Carbon Composites besitzt eine Vötsch Hephaistos VHM 180-200 Mikrowellenanlage. Die Mikrowellentechnologie ermöglicht eine energieeffiziente Erwärmung von Werkstücken und stellt so eine Alternative zu konventionellen Ofenanlagen da. Durch den Einsatz von mikrowellenabsorbierenden Materialien kann dabei auch ein gezieltes partielles Aufheizen erreicht werden. Die Anlage besitzt einen hexagonalen Bauraum mit einem Hüllkreis von 180 cm und einer Tiefe von 200 cm. Im Inneren der Anlage befinden sich zwei Moden mit je 12 Magnetrons, wobei jedes Magnetron eine nominelle Leistung von 1 kW aufweist. Die Temperaturführung wird durch faseroptische Temperatursensoren realisiert, zudem wird der gesamte Bauraum mittels Thermographie überwacht.

Technische Details

• Frequenz 2,45 GHz

• 24 Magnetrons a 1kW

• Nenntemperatur: 300 °C

• Maximaltemperatur (2. Limit): 800 °C

• Bauraum: hexagonal 180 cm x 200 cm

Ansprechpartner*in

Maximilian Steinhardt, M.Sc.

Unterschiedliche Öfen dienen der Verarbeitung und Materialcharakterisierung.

Technische Details

• Voetsch VTL 275/250/350-250°C

o Nutzbare Größe: 2750 x2500 x3500 mm

o Max Temp: 250°C

• Binder MKF 56 Klimakammer

• Verschiedene Öfen mit besonderen Eigenschaften wie Hochtemperatur/Vakuum

Ansprechpartner*in

Dipl.-Ing. Kalle Kind

Schneiden

Der Flachbett Cutter M-1200 von Zünd dient zum Schneiden von Materialien, die auf der Tischplatte angeordnet sind. Dazu können CAD/CAM Dateien im Format DXF eingelesen und bearbeitet werden. Geschnitten werden können: Trockene Kohlenstoff-/Glasfaser als Textilien Prepregs, Waben, Folien, Gummi, Leder, Schäume, Klebefolien, Karton, Papier. Weiterhin besitzt der Cutter zwei verschiedene Messertypen für einen optimierten Einsatz: ein Rotationsmesser für eine hohe Bearbeitungsgeschwindigkeit und für die Beschneidung von großen Radien sowie eine oszillierende Messer für dicke und zähe Werkstoffe. Ebenfalls besitzt der Cutter eine Vakuumeinheit, die ein Verrutschen der Lagen während des Schneideprozesses verhindert.

Technische Details:

• Arbeitsfläche (Y x X): 1300 x 1200 mm

• Max. Schnittbreite in Y: 1200 mm

• Max. Schnittlänge in X: Theoretisch unendlich

• Max. Schnitthöhe: 20 mm

• Balkenhöhe: 30 mm

• Geschwindigkeit: 1-1000 mm/s

• Genauigkeit: 0,01 mm

• Wiederholungsgenauigkeit: 0,04 mm

• Wiederholungsgenauigkeit in Praxis: 0,08 mm

• Gewicht: 370 kg

Ansprechpartner*in

David Faron, M.Sc.

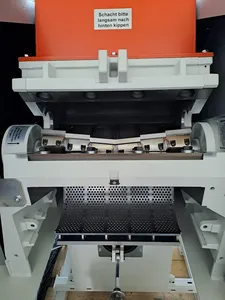

Universalschneidmühle für die Zerkleinerung von festen, weichen bis spröden und zähen Kunststoffen wie PP, ABS, PA, PC usw.. Die Anlage eignet sich für das Recycling von kurzfaserverstärkten Kunststoffen, die als Rezyklat erneut in einem Produktionsprozess wie bspw. dem granulatbasierten 3D-Druck verarbeitet werden können.

Technische Details

• Mahlraumöffnung: 250 x 385mm

• Motorleistung: 7,5 kW

• Siebgrößen: 4, 5, 6 mm

• Entstaubung und Schallschutz integriert

• Durchsatz: ca. 120 - 200 kg/h

Ansprechpartner*in

Bernhard Bauer, M.Sc.