Automated Fiber Placement

Themenfeldbeschreibung

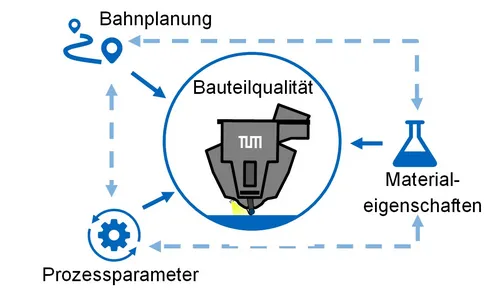

Im Themenfeld wird das Zusammenspiel verschiedener Prozessparameter für das duroplastische und thermoplastische AFP experimentell und simulationsgestützt erforscht um die Bauteilqualität sowie Produktionszeiten zu optimieren.

Themenfeldziele

• Prozessautomatisierung durch OPM und KI

• Hybridisierung von Fertigungsverfahren

• Nachhaltigkeit durch den Einsatz neuer Materialien und Recycling

Themenfeldleiter

Fabian Diemar, M.Sc.;

Themenfeldposter

Beschreibung (pdf)

Einführung

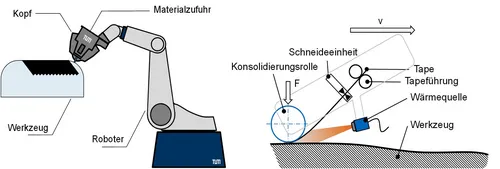

Automated Fiber Placement (AFP) ist ein automatisiertes Fertigungsverfahren für Composite-Bauteile. Ein robotergeführter Ablegekopf platziert unter Druck und Wärme Bänder des Faser-Matrix-Halbzeugs auf dreidimensionalen Werkzeugoberflächen. Durch die Konsolidierung erreicht das Verbundbauteil (z.B. CFK) die endgültigen mechanischen Eigenschaften.

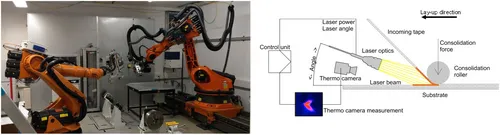

Der LCC betreibt zwei roboter-basierte AFP-Anlagen für duroplastische (Thermoset TS) und thermoplastische (TP) Materialverarbeitung.

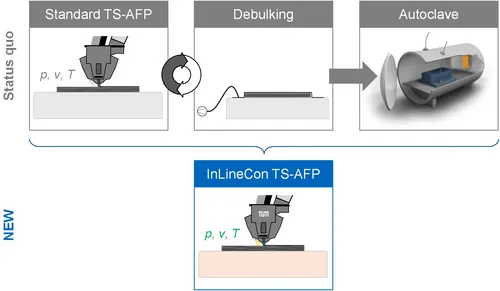

Duroplastisches AFP

Beim durplastischen AFP (engl. Thermoset AFP, TS-AFP) werden sog. „Prepreg-Slit-Tapes“ auf dem Werkzeug abgelegt. Die mit Harz vorimprägnierten, gespreizten und parallelisierten Verstärkungsfasern (Pregreg), werden auf eine definierte Breite zu Slit-Tapes zugeschnitten. Der mit Slit-Tapes abgelegte Lagenaufbau wird im Vakuumsack versiegelt und im Autoklaven unter erhöhter Temperatur ausgehärtet. Für unsere Forschungsaktivitäten steht eine Anlage der Fa. Coriolis mit folgenden Spezifikationen zur Verfügung:

• 8 x 1/8‘‘ TS Prepreg-Tapes (Slit-Tapes, Towpreg). Diese werden während des Prozesses von der klimatisierten Materiallagerung automatisiert zum Legekopf gefördert.

• Wärmeeintrag bei der Ablage durch IR-Lampe

• Ablegegeschwindigkeit bis zu 500 mm/s

Die Anlage besteht aus einem 6-Achs-Industrieroboter, welcher zusätzlich auf einer Linearachse verfahren werden kann. Die Werkzeugaufnahme ist auf einer Rotationsachse montiert. Dies ermöglicht die Fertigung großer, komplexer 3D-Bauteile. Das Fertigen rotationssymmetrischer Bauteile (Fiber Placement und Wickeln) ist ebenso möglich.

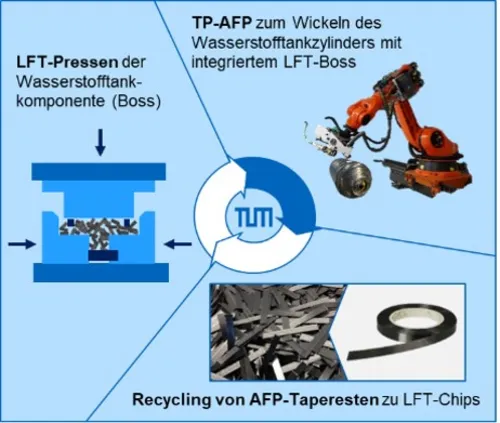

Thermoplastisches AFP

Bei der in situ Konsolidierung im thermoplastischen AFP (AFPisc) werden die Faserbändchen unter Druck und Temperatur mit dem Substrat verschmolzen. Durch das gezielte Aufbringen von Wärme mittels eines Lasers ist eine anschließende Autoklavierung optional und in Abhängigkeit der Werkstoffeigenschaften möglich.

Der Lehrstuhl besitzt zwei TP-AFP-Anlagen der Fa. AFPT:

• 0.5 – 2‘‘ Tapebreiten

• In situ Konsolidierung mittels 4kW Laser

• Ablegegeschwindigkeit bis 200 mm/s im AFP, bis zu 1000 mm/s im Wickelverfahren

Herausforderungen im Prozess

- Bahnplanung: Entstehung von Fertigungsdefekten anhand nicht geradliniger Bahnen

- Prozessentwicklung: Zusammenspiel von Prozessparametern, Materialeigenschaften und Ablagequalität

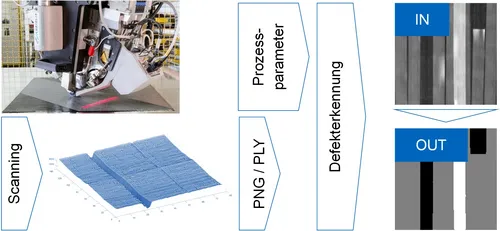

- Prozesssteuerung: Wärmeeintrag und -steuerung bei AFPisc mittels Laser und Wärmekamera, Überwachung der Ablagequalität mittels Laserscanner

Forschungsschwerpunkte

Im Themenfeld AFP wird das Zusammenspiel verschiedener Prozessparameter für beide AFP-Technologien experimentell und simulationsgestützt erforscht, um die Bauteilqualität sowie Produktionszeiten zu optimieren. Folgende Forschungsschwerpunkte werden verfolgt:

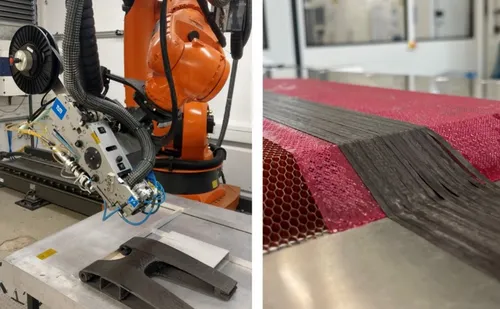

Hybride Strukturen

Die Hybridisierung von Fertigungsverfahren und Strukturen (AFP, 3D-Druck, Sandwichbauweisen) bietet gestalterische Freiheiten im Bauteildesign. Untersucht werden hier bspw. die Anbindung von Kern und Decklagen durch eine geeignete Materialauswahl sowie die Interaktion mit der Prozessführung.

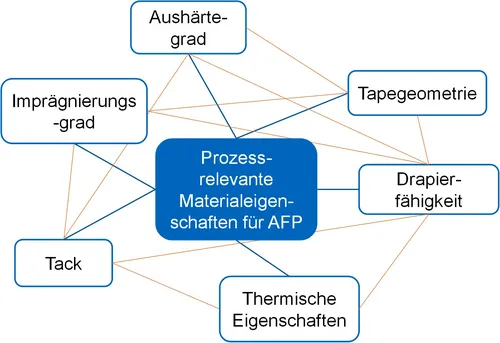

Material- und Prozesscharakterisierung

Der Einsatz neuer Materialien (UV-aushärtende oder bio-basierte Harzsysteme, Towpregs, etc.) im AFP bedarf einer fundierten Charakterisierung der Eigenschaften. Durch ein tiefgreifendes Verständnis von Prozess-Material-Interaktionen ist eine ressourceneffiziente Fertigung möglich.