SUOMI – Nachhaltige Herstellung von Sportgeräten aus Verbundwerkstoffen und automatisierte Qualitätskontrolle im AFP-Prozess

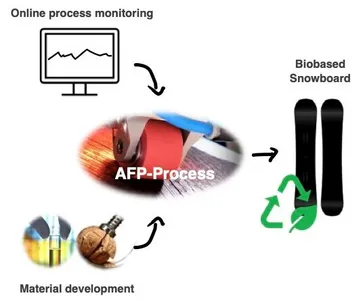

Minimierung von Abfall, Ausschuss und Materialverbrauch bei gleichzeitiger Erhöhung des Anteils an biobasiertem Material und Verringerung des ökologischen Fußabdrucks durch laseroptische Qualitätsprüfung und die Herstellung eines biobasierten Prepregs zur Verarbeitung im AFP-Prozess.

Projektpartner

Walter Seikowsky GmbH, The Bakery Snowboards, Addcomposites, Universität Bayreuth – Lehrstuhl für Polymere Werkstoffe

Laufzeit

01.10.2022 – 31.03.2025

Fördergeber

Bundesministerium für Wirtschaft und Klimaschutz

Motivation

Heutzutage werden Sportprodukte hauptsächlich durch Handarbeit gefertigt, was einen erheblichen Zeitaufwand bedeutet. Zusätzlich kommt es zu großen Schwankungen in der finalen Bauteilqualität, da kein standardisierter und automatisierter Fertigungsprozess etabliert ist. Es werden bereits Hochleistungsverbundwerkstoffe wie z.B. CFK verarbeitet, um eine optimale Performance der Bauteile zu garantieren. Der Einsatz von nachhaltigen, naturbasierten Materialien wie Bio-Epoxy oder Naturfasern ist bisher nur sporadisch erprobt. Das sog. Automated Fiber Placement (AFP) Verfahren findet aktuell mehrheitlich in der Luft- und Raumfahrt Anwendung und ist aufgrund hoher Investitions- und Betriebskosten bisher nicht in kleineren Branchen wie der Sportindustrie etabliert.

Vorgehen

Ziel des Projekts ist es, den Herstellungsprozess von Leichtbau-Sportprodukten zu automatisieren, indem Digitalisierung und Nachhaltigkeit optimal kombiniert werden. In diesem Projekt wird am Beispiel eines Snowboards ein automatisierter Herstellungsprozess mit integrierter Qualitätssicherung entwickelt, der es ermöglicht neu entwickelte biobasierte Materialien zu verarbeiten. Dies ermöglicht kürzere Zykluszeiten um bis zu 60 % sowie eine Reduktion der CO2 Emissionen in der Produktion um bis zu 50 %. Das AFP-Verfahren bietet den großen Vorteil einer robotergestützten Materialablage auf einem Werkzeug entlang eines definierten Pfades. Durch eine geeignete Sensorintegration ist es zudem möglich die Ablagequalität in Echtzeit zu bewerten. Durch die Entwicklung eines neuen kostengünstigen AFP-Legekopfes mit reduziertem Arbeitsraum wird es möglich sein, dieses automatisierte Fertigungsverfahren auch in anderen Bereichen zu etablieren.

Danksagung

Der Lehrstuhl bedankt sich für die Förderung des Projektes „SUOMI“, die vom Bundeministerium für Wirtschaft und Klimaschutz unter der Schiene „ZIM: Produktionsforschung“ gewährt wurde.

Ansprechpartner

Fabian Diemar, M.Sc.; Dr.-Ing. Swen Zaremba