TransHybrid – Hybrid-Fügetechnologien für Leichtbauweisen bei Transportanwendungen

Einen ganzheitlichen Leichtbauansatz durch maßgeschneiderte FVK/Metall-Werkstoffkombinationen auf verschiedenste Transportanwendungen ausweiten.

Projektpartner

Audi AG, Bombardier Transportation GmbH, DB Waggonbau Niesky GmbH, EADS Deutschland GmbH, EAST-4D Carbon Technology GmbH, Eurocopter Deutschland GmbH, Fraunhofer-Institut für Chemische Technologie (ICT), Fraunhofer Institut für Fertigungstechnik und angewandte Materialforschung (IFAM), Hoelzel Stanz- und Feinwerktechnik GmbH & Co. KG, INVENT GmbH, LCS Life Cycle Simulation GmbH, Leibniz Universität Hannover, Rolls-Royce Deutschland Ltd. & Co. KG, RUAG Aero Structures GmbH, Technische Universität Dresden, Volkswagen AG

Laufzeit

01.11.2012 – 31.10.2015

Fördergeber

Bundesministerium für Bildung und Forschung

Motivation

Mischbauweisen sind für Leichtbaustrukturen im Transportsektor bereits Stand der Technik und tragen signifikant zur Gewichtsreduktion sowie Ressourcen- und Kosteneinsparung bei. Ziel des Vorhabens TransHybrid war jedoch die Ausweitung des ganzheitlichen Leichtbauansatzes durch maßgeschneiderte FVK/Metall-Werkstoffkombinationen (z.B. Ti/CFK, Al/CFK, St/CFK, Metall/GFK) für verschiedenste Transportanwendungen. Innerhalb des Projektes sollten insbesondere Fügetechnologien für Multimaterialsysteme grundlegend untersucht, optimiert und entwickelt werden. Hierbei sollten kostenneutral Gewichtreduktionen von 20 bis 30 % mit der damit verbundenen Ressourcenschonung erzielt werden. Infolge dieser Gewichtsreduktion werden Treibstoffeinsparungen im gesamten Transportsektor wie Straßen-, Schienen- und Flugverkehr erreicht und gleichzeitig die Innovationskraft und Wettbewerbsfähigkeit der deutschen Transportmittelhersteller und ihrer Zulieferer gestärkt. Der volkswirtschaftliche Gesamtnutzen des Projektes war außerdem durch die Beteiligung aller Industriezweige entlang der Prozesskette gegeben.

Vorgehen

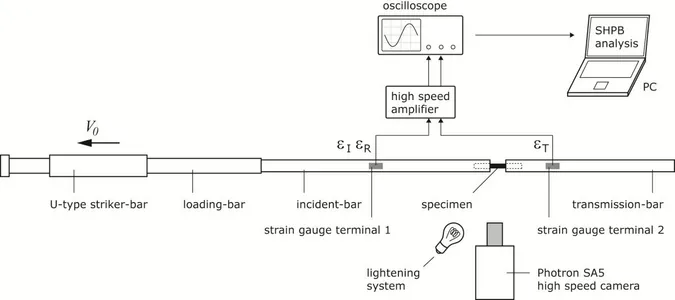

Im Teilvorhaben des TUM-LCC wurde das mechanische Verhalten von CFK-Aluminium-Klebverbindungen durch Versuchstechnik und Simulationsmodelle erfasst. Die Erkenntnisse wurden in einen Finite-Elemente-Modellierungsansatz überführt. Dies beinhaltete die Entwicklung eines Kohäsivzonenelements (sog. „Cohesive Element“), welches das Materialverhalten im Laminat und in der Klebschicht kombiniert. Dadurch sollte eine effektive Modellierung der Klebeverbindung vor allem bei makroskopischen Modellen beispielsweise einer Gesamtkarosserie erreicht werden. Eine getrennte Berücksichtigung potentieller Delaminationszonen im CFK-Laminat wäre für große Simulationsmodelle zu aufwendig und rechenzeitintensiv gewesen. Ziel war die Integration des neuen Kohäsivzonenelements in kommerzielle Software, sodass dieses den Projektpartnern sowohl im Automobilbereich wie auch im Luftfahrt- und dem Bahnbereich zur Verfügung steht.

Publikationsliste

Neumayer, J.; Körber, H.; Hinterhölzl, R.: An explicit cohesive element combining cohesive failure of the adhesive and delamination failure in composite bonded joints. Composite Structures 146, 2016, 75-83

Neumayer, J.; Kuhn, P.; Körber, H.; Hinterhölzl, R.: Experimental Determination of the Tensile and Shear Behaviour of Adhesives Under Impact Loading. The Journal of Adhesion, 2015

Danksagung

Der Lehrstuhl bedankt sich für die Förderung des Projektes „Hybrid-Fügetechnologien für Leichtbauweisen bei Transportanwendungen – TransHybrid“, die vom Bundesministerium für Bildung und Forschung zum Thema „Multimaterialsysteme - Zukünftige Leichtbauweisen für ressourcensparende Mobilität" innerhalb des Rahmenprogramms "Werkstoffinnovationen für Industrie und Gesellschaft - WING" gewährt wurde (Förderkennzeichen: 13N11993).

Ansprechpartner

Luciano Avila Gray, M.Sc.; Dr.-Ing. Swen Zaremba