MAI Multiskelett – Multiaxial beanspruchtes Integralbauteil im Kunststoffspritzguss mit lastpfadgerechten, pultrudierten, endlosfaserverstärkten Carbonfaserbündeln in Skelettbauweise

„Skelettbauweise“ 2.0

Projektpartner

BMW AG, ARRK Product Development Group Ltd., P+Z Engineering GmbH, Eckerle GmbH

Laufzeit

01.09.2015 – 30.06.2017

Fördergeber

Bundesministerium für Bildung und Forschung

Motivation

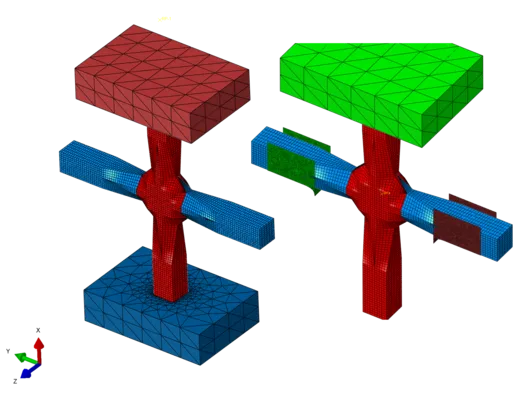

Carbonfaserverstärkte Kunststoffe (CFK) besitzen ein hohes Leichtbaupotenzial. So kann CFK im Vergleich zu anderen Werkstoffen, wie beispielsweise Metallen oder unverstärkten Kunststoffen, durch die eingearbeiteten Carbonfasern enorme Zugkräfte aufnehmen. Dabei sind die gewichtsspezifischen Vorteile von CFK am besten nutzbar, wenn die Carbonfasern im Matrixmaterial „lastpfadgerecht“ ausgelegt sind, was eine belastungsgerechte Konstruktion des Werkstoffs voraussetzt. Basierend auf vielversprechenden Ergebnissen des Projekts MAI Skelett zielt das Projekt MAI Multiskelett auf die Weiterentwicklung der Skelettbauweise ab. Insbesondere für größere Strukturbauteile, bei denen sich mehrere Hauptlastpfade kreuzen, wie beispielsweise im vorderen bzw. hinteren Seitenbereich einer Fahrgastzelle, sollen prozesstechnische Lösungen für die Kreuzung von Trägern, Profilen und für Krafteinleitungsbereiche erarbeitet werden, so dass die Skelettbauweise auch auf komplexere Bauteile mit multiaxialer Beanspruchung übertragen werden kann. Dazu soll eine Prozesskette erarbeitet werden, die von der Konstruktion bis zur Bauteilherstellung reicht und langfristig eine kostengünstigere Fertigung in Großserie ermöglichen soll.

Vorgehen

In enger und vertrauensvoller Zusammenarbeit der Partner konnte mit MAI Multiskelett eine Sprunginnovation zur Herstellung und verbreiteten Anwendung von FVK in vielen Anwendungsbereichen wie Fahrzeug-, Maschinen- und Flugzeugbau erreicht werden. Nur durch die gute und interdisziplinäre Zusammenarbeit der Partner war es möglich, die exzellenten Ergebnisse zu erzielen. Die Versuche auf der Zugprüfmaschine haben gezeigt, dass die Knotenverbindungen extrem belastbar (bis zu 7.000 N) sind. Es hat sich gezeigt, dass mit dem MAI Multiskelett-Verfahren sowohl die Prozess- wie auch die Herstellkosten deutlich reduziert werden können. Mit dem vorgestellten Verfahren sind Herstellkosten von weniger als 18 € pro Kilogramm Bauteil realistisch. Die ehrgeizigen Projektziele konnten auch in Bezug auf Wirtschaftlichkeit des Verfahrens erreicht werden.

Publikationsliste

Hogger, T.; Winkler, P; Wehrkamp-Richter, T.: MAI Skelett / Multiskelett a novel design philosophy based on truss elements. ECCM17 - 17th European Conference on Composite Materials, 2016

Danksagung

Der Lehrstuhl bedankt sich für die Förderung des Projektes „Multiaxial beanspruchtes Integralbauteil im Kunststoffspritzguss mit lastpfadgerechten, pultrudierten, endlosfaserverstärkten Carbonfaserbündeln in Skelettbauweise – MAI Multiskelett“, die vom Bundesministerium für Bildung und Forschung über den Spitzencluster MAI Carbon gewährt wurde (Förderkennzeichen: 03MAI37D).

Ansprechpartner

Dr.-Ing. Swen Zaremba

Abschlussbericht

Externer Link (pdf)